La création de la chaîne de montage automobile en 1913 marque un tournant majeur dans l'histoire industrielle. Cette innovation transforme radicalement la production de la Ford Model T, faisant passer le temps de fabrication de 12h30 à seulement 93 minutes. Cette révolution permet à l'automobile de devenir accessible au plus grand nombre.

Les origines de la chaîne de montage chez Ford

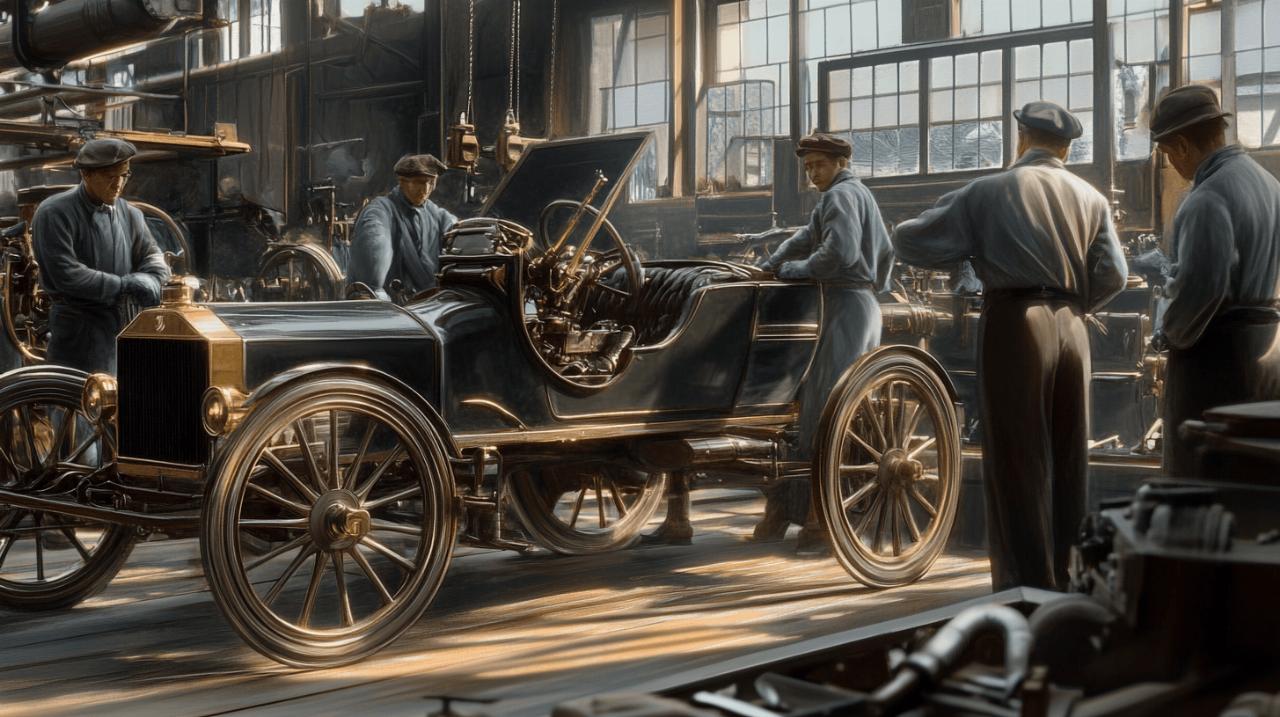

L'histoire de la chaîne de montage automobile débute avec la vision d'Henry Ford, fondateur de la Ford Motor Company en 1903. Son ambition était de créer une voiture accessible à tous. Pour y parvenir, il lui fallait repenser entièrement les méthodes de production traditionnelles.

Les inspirations d'Henry Ford dans les abattoirs de Chicago

Henry Ford trouve son inspiration dans les abattoirs de Chicago, où il observe un système de désassemblage continu. Les carcasses animales se déplaçaient sur des rails, permettant aux ouvriers de travailler sur des postes fixes. Cette observation devient la base de sa révolution industrielle.

La mise en place du système à Highland Park

L'usine d'Highland Park devient le laboratoire de cette innovation. En 1914, la nouvelle méthode de production transforme l'usine en une machine parfaitement orchestrée. Ford y emploie 13 000 ouvriers qui produisent 300 000 voitures par an, dépassant tous les records de l'industrie automobile de l'époque.

La révolution technique de l'assemblage mobile

L'année 1913 marque un tournant dans l'histoire de l'industrie automobile avec l'introduction de la chaîne de montage chez Ford Motor Company. Cette innovation technique, inspirée des méthodes d'un abattoir de Chicago, a transformé radicalement la fabrication automobile à l'usine Highland Park dans le Michigan. Le temps d'assemblage d'une Ford T est passé de 12 heures 30 à seulement 93 minutes, créant une nouvelle ère dans la production industrielle.

Le principe du travail à la chaîne

Le système mis en place par Henry Ford repose sur un principe simple : le véhicule avance sur une ligne d'assemblage pendant que les ouvriers réalisent des tâches spécifiques. Cette méthode, directement inspirée des abattoirs de Chicago, a permis à Ford de produire 300 000 voitures en 1914 avec 13 000 ouvriers. La standardisation des pièces associée à cette nouvelle organisation du travail a rendu possible une production à grande échelle sans précédent dans l'histoire industrielle.

L'optimisation des gestes et du temps de production

La rationalisation du travail a engendré des résultats spectaculaires. Le prix de vente de la Ford T est passé de 850 dollars à 300 dollars dans les années 1920. Cette baisse significative des coûts s'est accompagnée d'une augmentation massive de la production. L'usine d'Highland Park est devenue un modèle d'efficacité, permettant à Ford de dominer le marché automobile mondial. En 1922, la production annuelle dépassait le million d'unités, établissant un record historique pour l'époque. Cette révolution industrielle a transformé la Ford T en première voiture accessible au grand public, avec plus de 15 millions d'exemplaires produits.

L'impact sur la production de la Model T

La création de la chaîne de montage automobile en 1913 marque une révolution dans l'industrie automobile. Cette innovation, mise en place dans l'usine d'Highland Park au Michigan, transforme radicalement la fabrication de la Ford Model T. Le temps d'assemblage passe de 12 heures 30 minutes à seulement 93 minutes, créant une nouvelle ère dans la production industrielle.

La réduction spectaculaire des coûts de fabrication

L'introduction de la chaîne de montage génère des résultats remarquables. En 1914, Ford Motor Company atteint une production de 300 000 véhicules avec 13 000 ouvriers. Cette méthode, inspirée des techniques observées dans un abattoir de Chicago, permet une baisse significative des coûts. Le prix de vente de la Model T chute de 850 dollars à son lancement à 260 dollars après l'instauration du système de production en série.

L'accessibilité de l'automobile pour le grand public

La Ford Model T devient la première voiture accessible au grand public. Henry Ford révolutionne aussi la politique salariale en fixant la rémunération des ouvriers à 5 dollars par jour, contre 2,3 dollars auparavant. Cette stratégie permet aux employés d'acquérir le véhicule qu'ils fabriquent. La production atteint des records : un million d'unités en 1922, et plus de 16 millions d'exemplaires vendus au total. En 1925, Ford représente 44% de la production automobile américaine, démontrant l'efficacité du nouveau système de production.

L'héritage de la chaîne de montage Ford

La chaîne de montage créée par Ford Motor Company en 1913 a transformé l'industrie automobile mondiale. Dans l'usine d'Highland Park au Michigan, le temps d'assemblage de la Model T est passé de 12 heures 30 à seulement 93 minutes. Cette innovation a permis à Ford de produire 300 000 voitures avec 13 000 ouvriers dès 1914, établissant un record inégalé dans l'histoire de l'automobile.

La chaîne de montage créée par Ford Motor Company en 1913 a transformé l'industrie automobile mondiale. Dans l'usine d'Highland Park au Michigan, le temps d'assemblage de la Model T est passé de 12 heures 30 à seulement 93 minutes. Cette innovation a permis à Ford de produire 300 000 voitures avec 13 000 ouvriers dès 1914, établissant un record inégalé dans l'histoire de l'automobile.

L'adoption du système par l'industrie mondiale

L'invention révolutionnaire de Henry Ford s'est rapidement propagée au-delà des frontières américaines. Les méthodes de production innovantes, initialement inspirées des abattoirs de Chicago, ont été adoptées par les constructeurs automobiles du monde entier. Cette standardisation des processus de fabrication a rendu possible la production à grande échelle et la réduction des coûts. Le prix de la Ford T est ainsi passé de 850 dollars à 300 dollars dans les années 1920, rendant l'automobile accessible à la classe moyenne.

Les évolutions modernes du concept original

Les principes fondamentaux établis à Highland Park continuent d'influencer les méthodes de production actuelles. Les chaînes d'assemblage modernes intègrent des technologies avancées tout en conservant la philosophie initiale d'efficacité. La production de masse a évolué pour inclure des systèmes automatisés et robotisés. Cette approche a permis d'atteindre des niveaux de production exceptionnels, comme en témoigne le record historique de la Ford T avec plus de 16 millions d'unités fabriquées entre 1908 et 1927.

Les transformations sociales liées à la chaîne de montage

L'introduction de la chaîne de montage par Henry Ford en 1913 a marqué une révolution dans l'industrie automobile. Cette innovation a transformé radicalement le paysage social américain, modifiant les conditions de travail et l'accès à l'automobile pour la population.

Les nouvelles conditions de travail des ouvriers

La mise en place de la chaîne de montage à l'usine Highland Park a redéfini l'organisation du travail. Le temps d'assemblage d'une Ford T est passé de 12h30 à seulement 93 minutes. Henry Ford a instauré une politique salariale novatrice, augmentant la rémunération journalière des ouvriers de 2,3$ à 5$. Cette hausse significative des salaires a permis aux employés d'accéder à un niveau de vie supérieur. En 1914, l'usine Ford employait 13 000 ouvriers pour une production de 300 000 voitures, illustrant l'efficacité du nouveau système de production.

L'émergence d'une classe moyenne motorisée

La révolution de la chaîne de montage a rendu la Ford T accessible au plus grand nombre. Le prix de vente a considérablement diminué, passant de 850$ à 260$ après l'instauration du Fordisme. Cette baisse des coûts, associée à l'augmentation des salaires, a permis aux ouvriers d'acquérir le véhicule qu'ils fabriquaient. La production massive a atteint des records : un million d'exemplaires en 1922, dix millions en 1924 et 16,5 millions d'unités au total. En 1925, Ford représentait 44% de la production automobile américaine, témoignant de la démocratisation sans précédent de l'automobile dans la société.

L'influence de la chaîne de montage sur la société américaine

La création de la chaîne de montage automobile par Henry Ford en 1913 a transformé radicalement la société américaine. Cette innovation technique, mise en place à l'usine Highland Park du Michigan, a diminué le temps de fabrication d'une Ford T de 12h30 à seulement 93 minutes. Cette évolution a généré des changements profonds dans l'organisation du travail et le mode de vie des Américains.

La création de nouveaux métiers et formations professionnelles

L'avènement de la chaîne de montage a engendré une nouvelle organisation du travail industriel. La Ford Motor Company employait 13 000 ouvriers en 1914, permettant la production de 300 000 véhicules. Cette méthode d'assemblage, inspirée des abattoirs de Chicago, a créé des postes spécialisés. Les salaires attractifs proposés par Ford, passant de 2,3$ à 5$ par jour, ont attiré une main-d'œuvre nombreuse. Les usines ont développé des formations spécifiques pour maîtriser les techniques de production.

La modification des habitudes de consommation des ménages

La chaîne de montage a révolutionné l'accès à l'automobile pour la classe moyenne américaine. Le prix de la Ford T est passé de 850$ à 260$ après l'instauration du système de production. Cette baisse significative a rendu la voiture accessible à un large public. En 1925, Ford représentait 44% de la production automobile américaine. Cette démocratisation du transport individuel a modifié les modes de vie, favorisant la mobilité des familles et l'expansion des zones résidentielles. La production massive, atteignant 16,5 millions d'exemplaires vendus, illustre cette transformation sociale majeure.